4. Röhre Elbtunnel

Zusammenfassung

Wegen des grösseren Verkehrsaufkommens wurde der Elbtunnel in Hamburg durch eine vierte Röhre ergänzt.

Das Projekt

Der vorhandene, 1975 eröffnete Elbtunnel mit 3 Röhren und 6 Fahrsteifen war für ein Verkehrsaufkommen von etwa 70.000 Fahrzeugen pro Tag ausgelegt. Durch die steigende Verkehrsbelastung von bis zu 140.000 Kfz/Tag erreichte der Tunnel seine Belastungsgrenze und machte eine Erweiterung erforderlich.

Die 4. Röhre wird im endgültigen, betriebsbereiten Zustand ausschließlich von Norden nach Süden mit einem sehr hohen Anteil an LKW befahren. Deshalb erhält die Röhre je zwei 3,75 m breite Fahrstreifen, einen 2 m breiten Standstreifen und zwei je 0,50 m breite Gehwege.

Leistungen im Detail

ARGE

- Implenia (ehemals Bilfinger Berger AG) 15.38 %

- Dyckerhoff und Widmann

- Heitkamp

- Hochtief

- Philipp Holzmann

- Wayss & Freytag

- Züblin

Herausforderungen

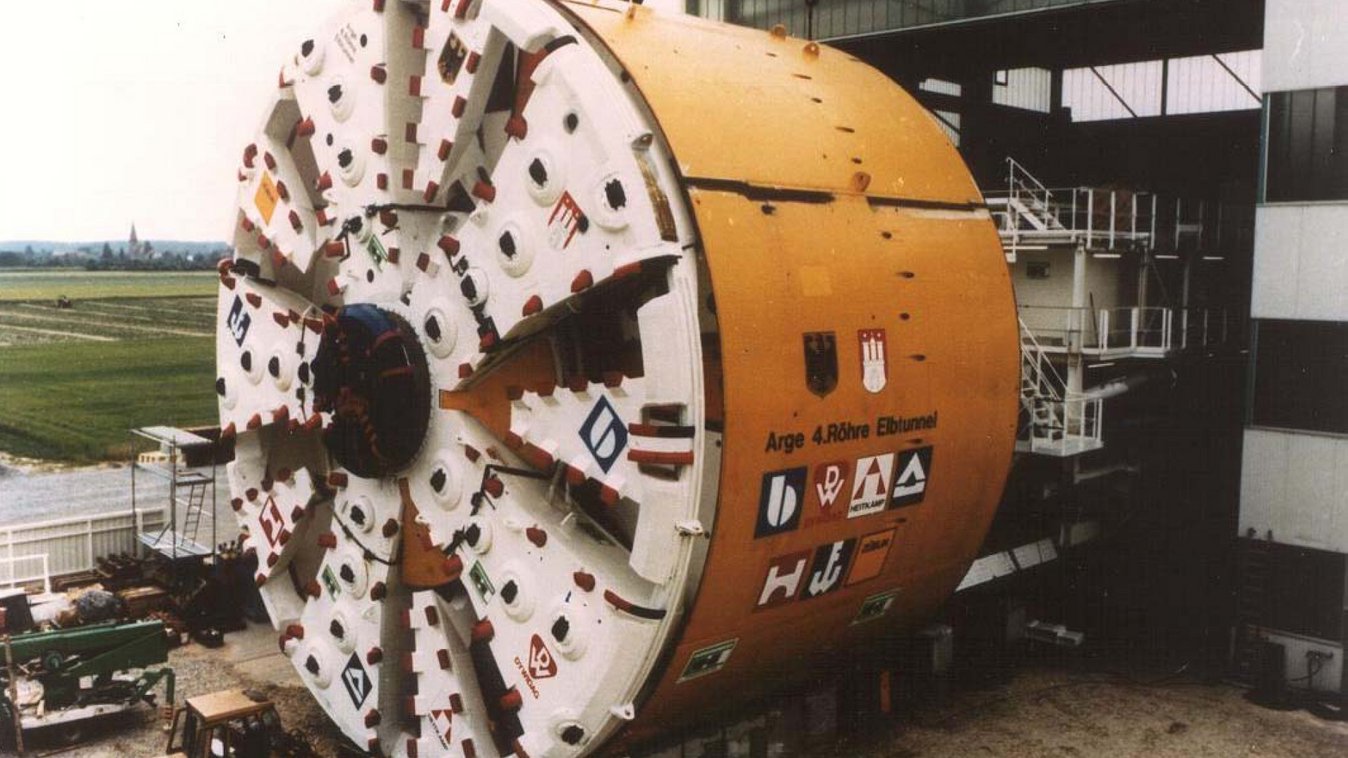

Die 4. Röhre unterquert die Elbe mit einer Fahrwassertiefe von über 15 m. Sie ist mit dem bestehenden Tunnel durch drei 15 - 70 m lange Fluchttunnel (Di=3,50 m) verbunden. Der schildvorgetriebene Tunnel besitzt einen einschaligen Ausbau aus Stahlbetontübbings, deren statisch erforderliche Dicke 70 cm beträgt. Der Ausbau und die verlangte Fahrbahnbreite von 10,50 m erforderten eine Vortriebsmaschine mit einem Bohrdurchmesser von 14,20 m, womit es sich um die zu diesem Zeitpunkt weltweit größte Vortriebsanlage für Lockergestein handelte.

Der Schild wurde entsprechend den zu erwartenden Drücken von bis zu 50 m Wassersäule ausgelegt. Das Schneidrad mit 10 Speichen ließ Findlinge bis zu einer Größe von 1 m passieren, so dass sie im Arbeitsraum mit einem hydraulischen Zangenbrecher zerkleinert werden konnten. Darüber hinaus besaß der Schild einen Zentrumsschneider mit einem Durchmesser von 3 m, wodurch Drehmoment und Anpressdruck reduziert werden konnten. Eine weitere tunnelbautechnische Neuheit war die sogenannte schneidradintegrierte seismische Vorauserkundung des Bodens vor dem Schild.

Nachhaltigkeit

Die Produktion und Lagerung der Tübbings erforderte die Bereitstellung einer größeren Fläche. Dafür wurde in der Nähe des Tunnel-Anfahrschachtes ein Produktionsareal von circa 20.000 m², davon 9.000 m² überdacht, gepachtet. Von hier aus konnten die fertig ausgerüsteten Tübbings auf Bahnwaggons verladen und über den vorhandenen Gleisanschluss direkt zum Schacht transportiert werden. Dieser Standort war ideal, da zum Beispiel auch die Beton-Zuschlagstoffe per Schiff antransportiert werden konnten.

Weitere Informationen

Die 4. Elbtunnel-Röhre – Von den ersten Elbfähren zum High-Tech-Tunnel